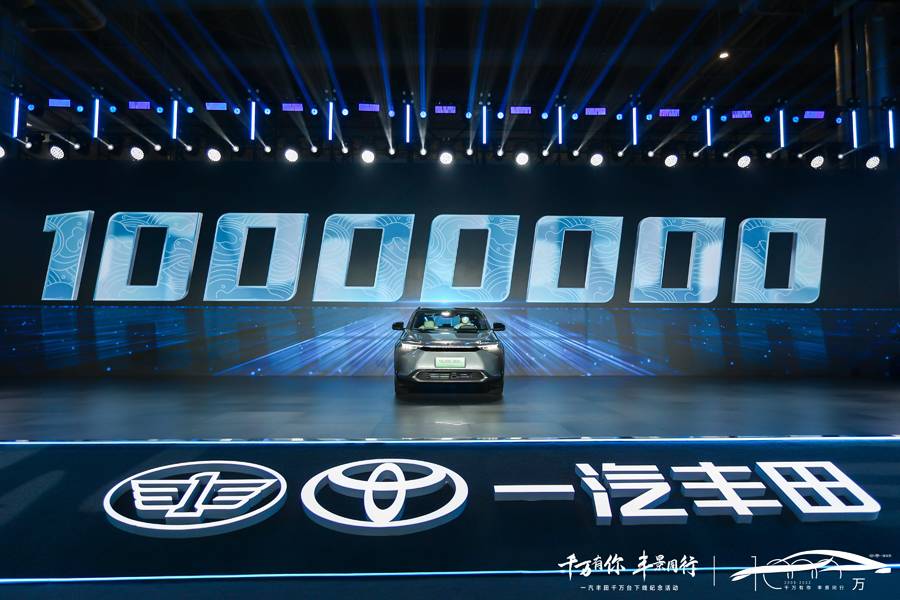

2022年11月28日,对一汽丰田来说绝对是一个值得纪念的日子,因为就在这一天,一汽丰田第1000万辆汽车在其新能源工厂正式下线。

自2003年成立以来,十九年时间里,我们见证了第一辆威驰下线,到后期卡罗拉、亚洲龙、皇冠、皇冠陆放等车型陆续入场,每一款车都是销量和声量担当。

如今的一汽丰田,不仅打造了千万级的销量基盘,形成了庞大的体系力,其产业链总人数更是超过75万人,成为实打实的一线头部合资车企。

更重要的是,在新能源汽车这条全新赛道上,一汽丰田做了全面的布局。以本次举行千万台下线仪式的新能源工厂,由一汽丰田精心打造,尤其是第1000万辆汽车为丰田全新bZ品牌在中国导入的首款新能源汽车bZ4X,这更加意义非凡。

众所周知,丰田在电动化领域已经积累了多年的经验,因为早在2005年,公众耳熟能详的混合动力车型普锐斯,就被当时的一汽丰田引入国内,而后续一汽丰田在HEV、PHEV、FCV、BEV领域的车型布局又可谓全面开花。

以此为基础,业界十分期待一汽丰田在1000万辆基础上再度出发,尤其是在当下新能源汽车已成燎原之势的情况下,在新能源这条赛道上取得更好的成绩。

所以,此时此刻坐落于天津市滨海新区中新生态城的一汽丰田第5个整车生产厂,便承载了重要的任务。

这是丰田e-TNGA架构下全新建成的工厂,搭载了丰田最新的BEV平台,主攻新能源领域,年生产能力为20万辆。一系列消息显示,这座新落成的新能源工厂将为一汽丰田迈进年产百万阵营注入新的力量。

直观来看,这座新能源工厂占地面积197万㎡,在延续传统造车工序“冲压、装焊、涂装、成型、总装、检查”的基础上导入了“电池”车间,工厂拥有高自动化率、高智能化、高效率、高柔性化的生产线,具备共线生产轿车、SUV、MPV等车型的能力。

值得一提的是,新工厂最大的特点之一是大范围引入数字化智能机器人,在独具匠心的人工作业基础上,借助高科技的力量,每道工序都为用户严格把关,小到智能自适应机器人对关键部品的精准抓取、边生产边检查的精细质量管理,大到先进的激光螺旋点焊、IX静电雾化喷涂等具有先端科技的智能设备及技术的使用,升级了造车方式,使用户车辆有了被“量身定制”的概念:全新的智能化新能源工厂非常“敏”感,这敏锐的感知力与智能机器人的大脑相联动,最大程度为消费者由内而外地量身打造每一个车身冲孔,每一个焊接点,每一平方毫米的喷涂漆面,每一个螺丝安装的扭力值...

即使这精心的操作不被消费者看到触碰到,一汽丰田也坚持这样做,因为一汽丰田人认为这样做很有必要,就像空气,它存在着,并对车辆的驾乘感受、安全与性能都起着关键性的作用,没它不行。

在这样的新能源工厂诞生的首款车辆SUV bZ4X,在其帅气、富含科技感的外观之下,有的尽是以消费者需求为导向的贴心设计:丰田首次采用的e-Axle超级驱动,提升了车内空间,增加了BEV蓄电池空间,车辆CLTC工况下续航里程最大可达615km,最低能量消耗量仅为每百公里11.6度电(kwh),响应国务院在新能源汽车产业发展规划中提到的“到2025年纯电乘用车新车平均耗电量降至每百公里12度(千瓦时)”的要求。

运动版X-MODE 四驱越野辅助模式,让电车也能越野;可供选择的高效太阳能充电穹顶,汲取太阳的能量,转化的电量每年可为车辆增加约1750km续航里程;丰富的智能驾驶辅助系统组合,像是用户的隐形管家,无论拥堵、畅行、上下车、泊车、白天或夜晚、遇到突然出现视线外的障碍物,或是在疲倦无法集中精力及更多无法预知的关键时刻,都可以提供最及时的支持。

bZ4X拥有丰田25年0事故的安心安全电控技术,大容量电池组拥有强韧的框架式结构,独有的外置冷却液结构确保发生碰撞时电池组的安全性,有效避免电池自燃等安全隐患;高效的电池温控系统,通过空调、电池、电机集成热管理,确保动力单元在最适宜的环境下工作,不惧酷热与严寒,提供的10年或20万公里的免费基础保养,三电保修,电池容量质保(衰减大于30%时免费更换),用心呵护用户的用车安全。

【结语】回顾过往,一汽丰田,已发展成为“研产管销”一体化的汽车产业集群,员工队伍壮大了,经销商、供应商、行业合作伙伴的朋友圈扩大了,现如今一汽丰田汽车庞大的体系有的是勠力同心、勇毅前行的同道中人。相信一汽丰田在接下来的时间里,会创造更大的精彩。